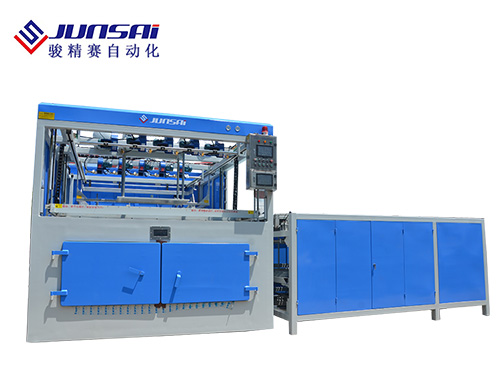

箱包吸塑機一般由板材定位系統(tǒng),、吸塑模具定位系統(tǒng),、框架系統(tǒng)、加熱系統(tǒng),、冷卻系統(tǒng)以及電氣控制系統(tǒng)組成,。行李拉箱的吸塑成型是一個循環(huán)的過程,,每一周期主要包括:上料—加熱軟化—反吹預拉—吸塑—冷卻定型—脫模取件。取出塑件后又再放置板材(可收到或自動),,進行下一個循環(huán),。

|

設(shè)備名稱: |

箱包吸塑成型機 |

|

型 號: |

ADF—1072 |

|

吸塑成型長度: |

可訂制 |

|

吸塑成型寬度: |

可訂制 |

|

吸塑成型高度: |

陰(凹)模200mm 陽(凸)模200mm |

|

適應材料: |

PC+ABS, ABS等熱塑型片材或板材 |

|

適應材料厚度: |

1CM以內(nèi) |

|

總電源: |

三相五線制,380V,50HZ,,電壓波動范圍±10% |

|

發(fā)熱爐功率: |

17.5KW |

|

總功率: |

20KW(左右) |

|

要求氣源排量: |

2.5m3/min |

|

氣源系統(tǒng)工作壓力: |

0.6—1Mpa |

|

機械結(jié)構(gòu): |

加熱系統(tǒng),、成型系統(tǒng)、真空系統(tǒng),、氣壓系統(tǒng),、冷卻系統(tǒng)、控制系統(tǒng)等組成,。 |

|

工作程序: |

人工將板材料放入夾料框夾料框自動夾緊材料→加熱爐自動移至加熱區(qū)對板材進行加熱并同時紅外線感吹泡→真空成型→冷卻(水冷+風冷)→發(fā)熱移自動復位→夾料框自動上升→人工將成品取出,。 |

|

生產(chǎn)速度: |

5-25模/每小時(根據(jù)不同材料,不同產(chǎn)品結(jié)構(gòu)而變化) |

|

成型方式: |

凹/凸模成型 |

|

成型 |

一次成型 |

|

真空流量: |

40m3 /h |

|

下模臺動力: |

氣壓驅(qū)動 |

|

上模臺動力 |

氣壓驅(qū)動 |

|

適用的吸塑模具材質(zhì) |

鋁模,,銅模,,玻璃鋼模,電木模,,樹脂模,,石膏模等 |

|

成型方式: |

真空成型 |

|

加熱元件; |

陶瓷紅外線發(fā)熱磚上加熱 |

|

控制系統(tǒng) |

繼電器 |

|

真空狀態(tài): |

真空流量40m3每次工作循環(huán)前真空度恢復到75%,,整個生產(chǎn)過程的真空度不低于50%,。 |

特別在電動汽車快速發(fā)展的當下,節(jié)能輕巧,、款式多樣,,對厚片行李箱的開發(fā)應用就變得逐漸增多,車頂行李箱利用的潛在市場不斷放大,,預計國內(nèi)市場容量將達到很多的產(chǎn)值并非難事。但今后對厚片吸塑工藝及后續(xù)加工的要求變得更加系統(tǒng)和規(guī)范,。

上海駿精賽自動化有限公司

上海駿精賽自動化有限公司